WARICUT Highlights

Nachfolgend sind die wesentlichen Details zur Standard – Grundausstattung jeder Abrasiv-Wasserstrahlschneideanlagen von H.G. RIDDER aufgeführt.

Außerdem sind einige der wichtigsten Optionen aufgelistet, mit denen sich unsere Systeme individuell erweitern lassen.

Wenn Sie weitere Informationen benötigen, sprechen Sie uns bitte an.

WARICUT®-Standardausführung

- Maschinenrahmen und Becken grundsätzlich getrennt

- Brücke immer in Gantry-Bauweise, kein Kragarm

- alle Maschinenrahmen- und Brückenkomponenten sind geschweißt, geglüht, gefräst, geschliffen und geschabt (Stahl)

- Vorbereitet für spätere Um- oder Nachrüstung auf 3D-Schneiden

- Stabiles Schneidbecken aus Edelstahl mit umlaufendem Metall-Spritzschutz

(Unterwasserschneiden seit 1990 bei jeder Anlage möglich)

Jedes Schneidbecken verfügt zudem über einfach zu demontierende Schottbleche vorne/hinten zum Schneiden von überlangen Bauteilen. M12 Gewindebuchsen umlaufend für Klemmung von Vorrichtungen und Anschlägen. - Schneidbecken vorbereitet für den Anschluß einer WARICUT ® – Entschlammungsanlage (Bild 1)

- Schneidbecken vorbereitet für Nachrüstung CNC-Rohrschneiden

- CNC-Steuerung SIEMENS SINUMERIK 840D sl (PCU-Rechner mit SSD Festplatte)

- Verschiebbares Steuerpult (mit Siemens Bedienpanel, Maschinensteuertafel, Handrad etc.)

- Zentrale Steuerung aller Komponenten über das WARICUT ®- Expertensystem, die komfortable Bedienoberfläche zum Wasserstrahlschneiden von RIDDER,

inkl. Schneidparameter – Berechnung, Jobliste, Schneidzyklen, Steuerung von Druck und Abrasivmenge, etc. - Teleservice (ISDN) und Netzwerk Standard

- Alle Achsen CNC-gesteuert, Digitale Drehstrommotoren, Gantry-Antriebe

- Hochpräzise Kugelgewindespindeln und Linearführungen

- Vollautomatischer und konventioneller Schneidebetrieb

- Differentiale Schneidkopfführung

- Abrasivsilo 2 Tonnen

- Vollautomatische Abrasivdosierung (seit 1990 bei jeder Anlage!) inkl.

- Feuchtigkeitssensor

- Ausrichtbarer 2D-Schneidkopf mit Winkelverstellung +/- 45°

- Abrasivschneidkopf – Überwachung

- Reinwasserschneidkopf inklusive

- Stufenlos programmierbare Schneiddruck-Verstellung über Proportionalventiltechnik inkl. elektronischer Hochdruck-Istwert-Erfassung

- Vollautomatische Zentralschmierung inkl. Überwachung

- Lichtschranken-Sicherheitseinrichtung

- Alle Hochdruckrohre aus speziellem und langlebigem HP160

- Druckluft- und Wasserpistole am Maschinenrahmen

- Werkzeug für Maschine und Pumpe inklusive Wasser- und Abrasivdüsen

und vieles mehr…

WARICUT®-Systemoptionen

(auch zur späteren Nachrüstung beim Kunden)

- zusätzliche 2D und/oder 3D Schneidachsen

- 3D Meßachse zur automatischen Bauteilvermessung

- CNC-Rohrschneidachse

- 4000 oder 6000bar Schneidetechnik für 2D und 3D

- Mikroschneiden (mittels Aufrüstsatz auf jeder WARICUT ® – Wasserstrahlanlage möglich)

- spezielle Tischauflagen für Abrasivschneiden

- vollautomatische WARICUT ® – Entschlammungsanlagen (Bild 1)

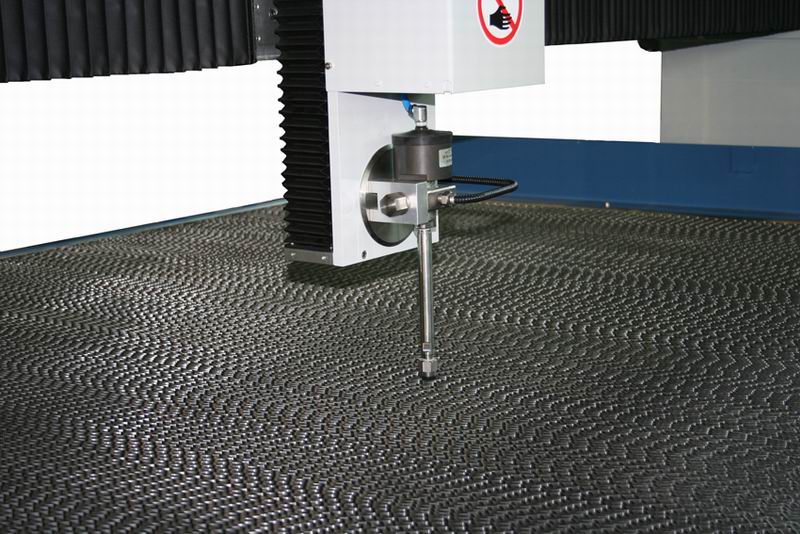

(seit über 20 Jahren bewährt) - spezielle Tischauflagen für Reinwasserschneiden (Bild 2)

- Schiebe- und Wechseltischsysteme

- Catchersysteme / Absaugsysteme

- manuelle und automatische Spannsysteme

- automatische Be- und Entladesyssteme (Bild 3)

- umfangreiche Filtertechnik für Reinwasser- und Abrasivschneidesysteme

(auch Ausfilterung von Schwermetallen) - Handbediengeräte

- pneumatische oder elektrische Hochleistungs-Bohrachsen inkl. Kühlwasser (Bild 4)

- automatische und komfortable Höhenabtastung

- elektronische Kollisionssensorik

- Ausrichtlaser

- vollautomatische Abrasivsilo-Vorwahl zur Verwendung verschiedener Körnungen

- 3D CAM Systeme für komplexe Schneidaufgaben im Raum

- 3D Meßtaster inkl., Meßsoftware

- 3D Teachsoftware

- spezielle Bediensoftware für die Probenfertigung (Zugproben etc.)

- umfangreiche BDE Software

- umfangreiche PPS Anbindungen

- Erstellung von speziellen Postprozessoren

- Pumpen-Gleichlaufsteuerungen

- Sonderwünsche immer möglich – von der Verwendung spezieller Elektrokomponenten nach Norm des Kunden bis zur individuellen Lackierung

und vieles mehr…